Porque devo usar uma Bomba de Circulação?

Desenhos de Fornos Reverb Antigos

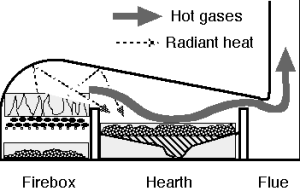

O forno reverberatório (reverb) está em uso desde os tempos medievais. Este diagrama mostra um forno reverberativo primitivo de desenho primitivo. O forno inteiro poderia ser construído a partir de materiais refractários naturais, como a argila. Este desenho tem uma série de limitações que levaram ao moderno forno revérbero.

Por exemplo, o desenho limita o acesso ao banho de metal quando se carrega a lareira ou o metal fundido ladrilhado - assim, conseguir um aquecimento uniforme ou uma liga homogénea requer a agitação manual do banho fundido. Como o calor radiante é aplicado na parte superior do forno, o metal por baixo dos primeiros centímetros é significativamente mais fresco e pode ser deixado ou sólido ou a uma temperatura muito mais baixa do que a superfície derretida.

Design Reverb Moderno Típico

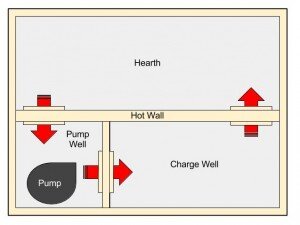

Considere a configuração simples do forno reverberante com uma lareira, carregue bem, e bombeie bem, como se mostra aqui numa vista aérea. Cada um dos três compartimentos está separado por uma parede com um arco submerso. Construído em aço, cada compartimento e parede é revestido com materiais refractários. A lareira é separada da parede da bomba e carregada bem por uma "parede quente" que guia os gases de combustão até à conduta de combustão. A parede quente também evita que a área acima do poço da bomba aberto e carrega bem, seja sobreaquecida pelos gases de combustão quentes. Porcas grandes são tipicamente introduzidas através da porta da lareira, enquanto que cargas mais pequenas como lingotes, sucata, metais de liga e fluxo são introduzidas através do poço de carga sem perder os gases da lareira e o calor.

A bomba de circulação está localizada no poço da bomba e conduz o metal fundido para o poço de carga através de um arco submerso. A bomba actua para baixar o nível de derretimento no poço da bomba e elevar o nível no poço de carga. Este nível elevado de metal dentro do poço de carga empurra o metal fundido através de um arco submerso na parede quente para a charneca. A pressão hidrostática da cabeça entre o coração e o poço da bomba move o metal através de um arco submerso para o poço da bomba completando o ciclo.

Uniformidade da temperatura de fusão

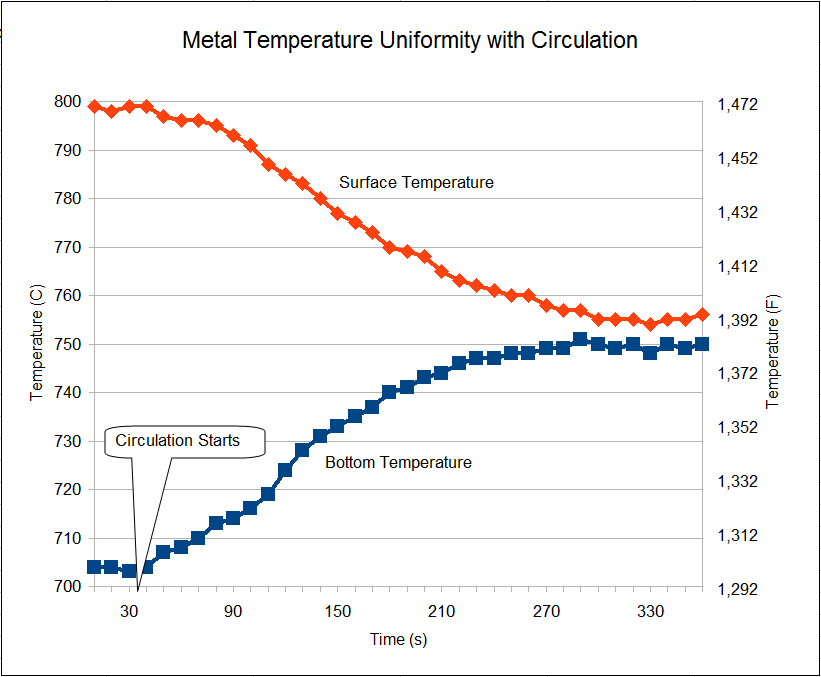

Para assegurar um banho de metal homogeneamente ligado, todo o banho de alumínio deve ser mantido a uma temperatura mínima de cerca de 700˚C (1300˚F). Para atingir esta temperatura no fundo do banho (o mais afastado da fonte de calor) sem circulação forçada, a parte superior do banho deve ser aquecida bem acima de 700˚C (1300˚F).

Esta linha temporal mostra a temperatura do banho superior e inferior, tanto com como sem circulação forçada. Na extrema esquerda, o gráfico mostra as temperaturas típicas de banho para um forno moderno de reverberação de 40.000lb sem circulação forçada em funcionamento. A circulação é iniciada aos 30 segundos e a temperatura do banho torna-se quase uniforme dentro de 300 segundos.

O benefício mais óbvio da circulação forçada é a poupança de energia. Embora os custos energéticos flutuem radicalmente, a poupança de energia é sempre um benefício para o departamento de fusão. Com um menor consumo de energia, há menos stress colocado sobre uma série de componentes de fornos e instalações. O mais óbvio é que as temperaturas das chaminés podem ser reduzidas em algumas centenas de graus, o que reduz o desgaste dos componentes da chaminé e do depurador. Além disso, os revestimentos refractários irão durar mais tempo a temperaturas mais baixas.

Geração de escórias

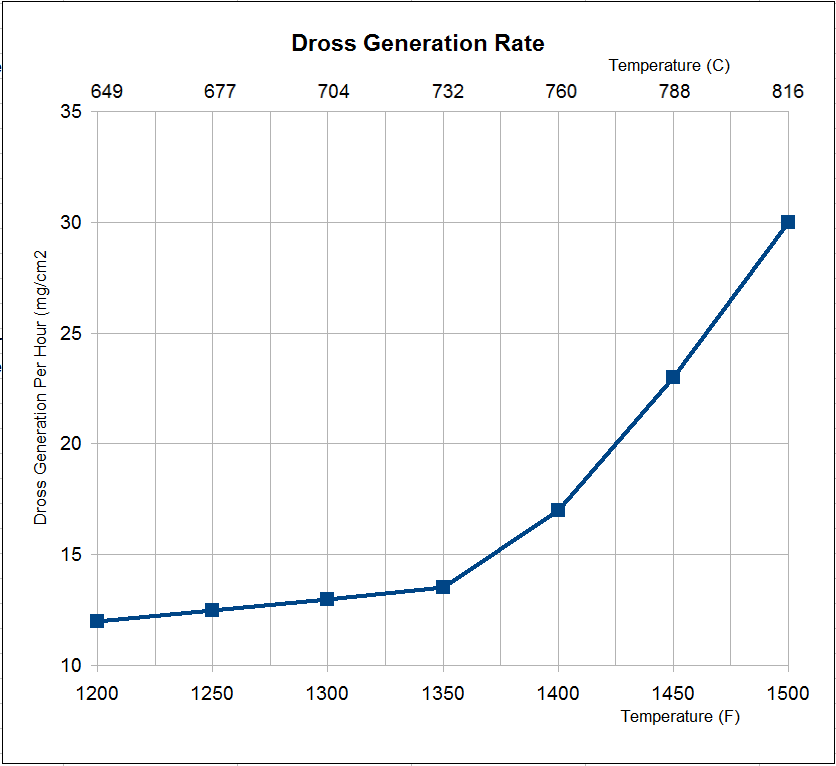

A geração de impurezas é uma função da temperatura e da disponibilidade de agentes químicos reactivos. O gráfico acima mostra a taxa de geração de impurezas em função da temperatura do banho de fusão. Há um ponto de inflexão na curva em cerca de 730˚C (1350˚F) acima do qual a taxa de geração de impurezas aumenta significativamente. Uma forma de reduzir a geração de impurezas é manter as temperaturas de fusão tão baixas quanto possível sem prejudicar a eficiência geral de funcionamento do forno. A temperatura típica de fusão situa-se frequentemente entre 700˚C a 760˚C (~1350˚F a 1400˚F), com algumas instalações a funcionarem a temperaturas ainda mais elevadas.

A circulação forçada permite temperaturas de fusão mais baixas e taxas de geração de impurezas mais baixas.

Taxas de Circulação

Há um debate contínuo entre os construtores de fornos e os seus clientes sobre a taxa de circulação nominal de um forno reverberante e o impacto da circulação na eficiência energética e nas taxas de fusão. A taxa de circulação é tipicamente descrita como volume de negócios por hora, e o número nominal varia de 3 a 15 volumes de negócios por hora. No passado, os fornos reversos eram concebidos para acomodar uma bomba para suportar 3 a 6 volumes de negócios por hora. Os utilizadores finais destes fornos descobriram através de tentativas e erros que taxas de fusão mais elevadas e maior eficiência global do forno podem ser obtidas com volumes de negócios mais elevados, tais como 6 a 10. Alguns utilizadores relataram taxas de fusão 30% mais elevadas com 9 ou mais volumes de negócios por hora.

Resumo dos benefícios para a circulação

A circulação de metal fundido dentro de um forno tem uma gama de benefícios que incluem o seguinte:

Melhoria da qualidade do metal - melhora a mistura e assegura a homogeneidade

Menos produção de impurezas - reduzindo o pico de calor ao assegurar uma temperatura de fusão uniforme

Redução dos custos energéticos - através da redução dos picos de temperatura das chaminés

Redução da perda por fusão - reduz a oxidação ao submergir a carga mais rapidamente

Melhoria da Vida Refractária do Forno - ajudando o fluxo a limpar paredes laterais e cantos

Aumento do rendimento da produção - reduz os tempos de ciclo do forno

Na maioria das aplicações do mundo real, qualquer um destes benefícios resulta em economias que mais do que compensam o custo de uma bomba de circulação. Como exemplo, uma bomba de circulação devidamente dimensionada e operada pode aumentar a produção global do forno em 15% e, em alguns casos, 30% para uma pequena fracção do custo de um projecto de expansão de um forno.