Circular continuamente - Transferência a pedido

Chameleon Bombas de alumínio da série

Chameleon Bomba da série

Circular continuamente - Transferência a pedido

Personalizado para a sua aplicação

PLC Controlado para Operação Confiável

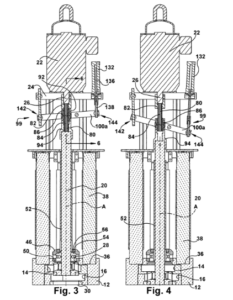

Tecnologia patenteada de duplo voluta

Riser Removível Patenteado

Impulsor de Alto Volume Patenteado

Limitações do tamanho do poço Nenhum compromisso de condução mais longa

Uma pesquisa recente de fornos de reverberação de alumínio instalados descobriu que a maioria incluía um poço de bomba grande o suficiente apenas para uma bomba de circulação de tamanho adequado. Com o espaço de produção em alta e os preços dos fornos aumentando, não é surpresa que o poço da bomba seja mantido em um mínimo absoluto. Há também um debate contínuo entre os construtores de fornos e seus clientes em relação à taxa de circulação nominal para um forno de reverberação e o impacto da circulação na eficiência energética e nas taxas de fusão. A taxa de circulação é normalmente descrita como rotatividade por hora, e o número nominal varia de 3 a 15 rotatividades por hora. No passado, os fornos de reverberação foram projetados para acomodar uma bomba que suportasse de 3 a 6 rotações por hora. Os usuários finais dos fornos descobriram, por tentativa e erro, que taxas de fusão mais altas e maior eficiência geral do forno podem ser obtidas com rotações mais altas, como 6 a 10. Alguns usuários relataram taxas de fusão 30% mais altas com 9 ou mais rotações por hora. Por estas razões, High Temperature Systems há muito tempo projetou uma ampla gama de bombas de alta eficiência para trazer taxas de circulação mais altas para fornos de reverberação com poços de bomba menores. Essas bombas são bem conhecidas na indústria por fornecerem as taxas de vazão mais altas com o menor espaço ocupado.

Circulação ou Transferência Trade-Off

Infelizmente, as limitações de tamanho do poço da bomba podem levar os usuários do forno de reverberação a decisões difíceis, como renunciar ao uso de uma bomba de transferência . O uso de uma bomba de transferência, em comparação com a “derivação manual”, resulta em economias substanciais de mão-de-obra. Como exemplo, um cliente com vários fornos relata que a utilização de bombas de transferência nos seus fornos de reverberação resulta numa poupança equivalente a quatro trabalhadores qualificados adicionais.

Embora a proposta de valor para a aplicação da bomba de transferência seja impressionante, ela é pouco significativa em comparação com a eficiência acrescida da circulação. Para uma operação limitada pelas taxas de fusão do forno, o custo adicional de tap-out manual é o melhor compromisso, mantendo a bomba de circulação no lugar e a um caudal elevado. Contudo, para uma operação de custo limitado, pode muito bem fazer sentido sacrificar a eficiência do forno, utilizando uma bomba de circulação mais pequena para dar espaço à bomba de transferência no poço da bomba, mesmo que a bomba de transferência também seja pequena.

Desafios de Manutenção Reduzidos

As melhores práticas de manutenção de bombas de metal fundido incluem a remoção do acúmulo de escória dos postes da bomba, do riser e do eixo, bem como a limpeza dos caminhos de indução na base da bomba. Esses procedimentos normalmente devem ser realizados a cada turno ou, pelo menos, a cada 12 horas. A manutenção adequada exige que a bomba seja levantada pelo menos parcialmente para fora do fundido. Como o poço da bomba é pequeno ou lotado, a manutenção adequada é mais difícil e demorada. Dependendo do projeto do forno de reverberação, o acesso aos postes da bomba, risers e eixos pode ser prejudicado. Além disso, o abaixamento das bombas de volta ao lugar é dificultado pela proximidade imediata das bases das bombas. Sem a manutenção adequada, os componentes da bomba se desgastarão mais rapidamente e precisarão ser substituídos mais cedo, levando ao aumento do tempo de inatividade do forno e aos custos de manutenção mais elevados.

Sem Compromissos com Tecnologia Patenteada de Dupla Voltagem

A solução ideal para estes fornos seria uma única bomba compacta que executasse tanto a função de circulação como a função de transferência. Uma tal bomba exigiria um mecanismo para redireccionar a saída do impulsor da bomba para um bocal de circulação ou para um riser de transferência. Os mecanismos de válvulas de alumínio fundido provaram não ser fiáveis em comparação com a fiabilidade típica da bomba de metal fundido. A falta de correspondência na fiabilidade torna este conceito proibitivo. High Temperature Systems, Inc. enfrentou este desafio com um desenho patenteado de bomba de voluta múltipla. Em vez de utilizar uma válvula, a base da bomba inclui duas volutas. A voluta é a parte da base que captura e orienta a saída do impulsor para o seu destino intermédio. Uma voluta alimenta o bico de circulação, enquanto a outra voluta alimenta o riser de transferência. A hélice é simplesmente movida da voluta de circulação para a voluta de transferência, sob comando, para realizar uma transferência metálica. Como a transferência está completa, a hélice é colocada mais para trás na voluta de circulação. A posição da hélice pode ser controlada para escolher entre circulação e transferência através de um controlador lógico programável (PLC) e uma interface simples homem-máquina. O PLC também gere o controlo da velocidade do motor para assegurar uma transição suave entre modos.

A Bomba da Série Chameleon

A bomba da série Chameleon resolve o problema do poço da bomba pequena. A Chameleon é uma única bomba de alta eficiência que fornece 6 a 10 voltas por hora, bem como capacidades de transferência rápidas e eficientes. Menos peças, manutenção mais fácil, melhor eficiência global do forno. É tempo de deixar de se comprometer e dar uma chamada ao High Temperature System, Inc.. Podemos avaliar a configuração actual do seu forno, especificar o sistema de bomba nominal Chameleon , e ajudar na colocação em funcionamento.