Como uma lavandaria, só que melhor!

Uma lavadora é utilizada para transportar metal fundido. A construção básica de uma lavadora é uma calha de aço revestida com material refratário para isolar o metal fundido do aço. (O metal derretido perde calor à medida que a gravidade o arrasta para baixo da calha. Se a perda de calor for demasiado rápida, o metal congelará na lavagem. Há uma série de factores que influenciam a taxa de perda de calor, incluindo

Área da secção transversal e velocidade do metal - A área da secção transversal do metal fundido e a velocidade do metal estão relacionadas. As secções transversais pequenas estão limitadas a 8 a 15 cm/s (centímetros por segundo), enquanto as secções transversais grandes podem ter velocidades de até 25 cm/s

Perfil (forma transversal do forro refractário) - Perfis largos e planos de lavagem resultam em mais perda de calor, mas suportam volumes mais elevados. Os lavadores de fundo redondo mais profundo retêm muito mais calor, mas operam em volumes mais baixos

Condutividade Térmica Refractária - As escolhas refractárias estão tipicamente limitadas àquelas com excelentes propriedades isolantes térmicas bem como propriedades químicas

Convective Airflow - Quanto mais ar frio fluir sobre o lavado, mais rápido o metal arrefecerá

Tipicamente, o pedido define os requisitos de volume total e taxa de transferência necessários no sistema de branqueamento. Consequentemente, o sistema de branqueamento deve ser concebido para satisfazer estas necessidades, retendo o máximo de calor possível. Aumentar as temperaturas da pilha para compensar um sistema de branqueamento (térmico) com perdas não é uma boa prática. As temperaturas mais elevadas da pilha significam maior consumo de energia, desgaste acelerado do revestimento do forno, desgaste acelerado da bomba, e desgaste acelerado do sistema de lavagem. Um sistema de lavagem aberto perde calor por condução, radiação, e convecção. A maior parte da perda de calor é através da condução através do isolamento refractário, pelo que a minimização da área da superfície em contacto com o isolamento refractário à secção transversal do metal fundido é fundamental. Isto explica porque é que a lavagem de fundo redondo tem melhor eficiência térmica do que a lavagem de fundo plano. Para reduzir as perdas tanto por convecção como por radiação, uma lavagem pode ser coberta.

Tubo de revestimento refractário

Um tubo de revestimento refractário com 50% de capacidade é muito semelhante a um sistema de lavagem coberto:

Perfil Inferior Arredondado - Minimiza a área de superfície que está em contacto com o isolamento refractário e, portanto, minimiza a perda de calor condutiva

Transferência de calor convectiva e radiante - Com uma cobertura hermética, o arrefecimento por convecção é quase completamente eliminado

Escória baixa - A atmosfera dentro do tubo revestido de refractário é limitada em comparação com uma lavagem a céu aberto, por isso há menos oportunidades de criar escumalha durante a transferência

Um sistema de tubos com revestimento refractário configurado como um sistema de lavagem coberto. Melhora o fluxo, reduz a perda de calor, minimiza os riscos de congelamento, e permite uma recuperação mais fácil do congelamento.

Como o metal é transportado num sistema fechado, a geração de óxido é quase nula.

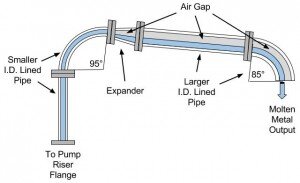

Tipicamente, é a melhor prática utilizar um diâmetro menor de tubo revestido desde o ascensor da bomba até ao ponto mais alto do sistema de transferência. Após o cotovelo que transita da ascensão vertical para o fluxo horizontal, é utilizado um expansor para acasalar o tubo revestido de maior diâmetro. O tubo de diâmetro menor proporciona uma maior velocidade e tempos de enchimento mais rápidos, enquanto que o tubo de diâmetro maior:

Reduz a perda de calor a cerca de 0,17°C por metro, a uma taxa de transferência de 7,5kg/s (1000lbs/min)

Minimiza o risco de congelamento

Melhora a capacidade de recuperação do congelamento

Algumas aplicações também utilizam um "gotejamento de gás inerte" para deslocar o ar no tubo revestido de refractário de maior diâmetro. Isto reduz ainda mais a geração de impurezas, deslocando o oxigénio disponível.

Saiba mais sobre a bomba de transferência de metal fundido aqui.